安全と環境について

どんなに良い設備があって、どんなに良い技術があっても、作業に不安を抱えていては良い物は作れません。

プレス加工では、事故が起きると取り返しのつかないケガとなる事があります。

プレス加工では、事故が起きると取り返しのつかないケガとなる事があります。

刈鈑工業では、小さな事故でもすぐに対策チームが組まれて真摯に分析し、二度と同じような事のないように対策に努めております。又、作業する方を交えて作業のリスクアセスメントを、不安点を見つけたら用紙で報告する3F活動を実施し、全社一丸となって危険を見つけ事故を未然に防いでおります。

どんなに良い設備があって、どんなに良い技術があっても、地域に迷惑を与えるようでは困ります。

プレス加工では、大きな音や振動がどうしても発生してしまいます。

刈鈑工業では、建物に防音材を付けたり、工場出入口にシートシャッターを併用する事で、騒音が外部へ漏れる量を極力抑えるよう努めております。又、プレス機には防振装置を履かせて、地面の振動も抑えております。

プレスは他の加工方法に比べて、加工に必要なエネルギーが少なく、加工によって出る廃材がリサイクルしやすい工法です。しかし、その点に安住せず、刈鈑工業では運搬や事務管理で出るゴミの減量、リサイクルにも取り組んでおります。

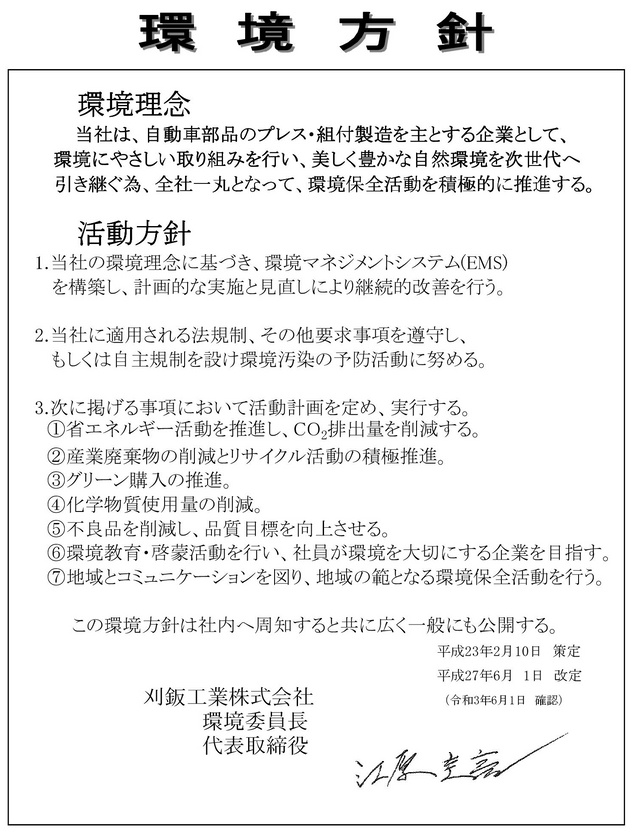

刈鈑工業では、2001年に環境方針を策定し、2011年、2015年に改訂しました。

・環境レポート

2011年度(7月~9月) (PDF 218kB)

2011年度(10月~3月)(PDF 243kB)

2012年度(4月~3月)(PDF 332kB)

2013年暦年(2013年1月~12月)(PDF 469kB)

2014年暦年(2014年1月~12月)(PDF 747kB)

2015年暦年(2015年1月~12月)(PDF 724kB)

2016年暦年(2016年1月~12月)(PDF 452kB)

2017年暦年(2017年1月~12月)(PDF 840kB)

2018年暦年(2018年1月~12月)(PDF 628kB)

2019年暦年(2019年1月~12月)(PDF 512kB)

2020年暦年(2020年1月~12月)(PDF 642kB)

2021年暦年(2021年1月~12月)(PDF 785kB)

2022年暦年(2022年1月~12月)(PDF 833kB)

2023年暦年(2023年1月~12月)(PDF 229kB)

2024年暦年(2024年1月~12月)(PDF 219kB)

・主な環境活動実績

CO2排出量はscope1+scope2

2024年度(換算CO2排出量通期417t)

単発プレス工場の元圧設定を下げました。730KPa→600KPa

老朽化したインバータ制御コンプレッサーを更新しました(1台)。

2023年度(換算CO2排出量通期453t)

順送プレス工場の元圧設定を下げました。690KPa→620KPa

2022年度(換算CO2排出量通期459t)

2021年度(換算CO2排出量通期486t)

2020年度(換算CO2排出量通期547t)

2019年度(換算CO2排出量通期577t)

営業車をHV車で更新しました。

2018年度 (換算CO2排出量通期610t)

メタルハライド照明器具をLEDで更新しました。約1.5kw減

社員駐車場照明をLED化しました。約0.3kw減

2017年度 (換算CO2排出量通期588t)

老朽化した蛍光灯器具をLEDで更新・配置最適化しました。約2kw減

2016年度 (換算CO2排出量通期549t)

老朽化した水銀灯・蛍光灯器具をLEDで更新・配置最適化しました。約5kw減

2015年度 (換算CO2排出量通期559t)

老朽化した蛍光灯器具をLEDで更新・配置最適化しました。約0.7kw減

高年式(それぞれ約26年、20年)のバッテリーフォークリフトを新車に更新しました。

2014年度 (換算CO2排出量通期593t)

ワイヤーカット室内の水冷チラー排気を室外に排出するダクトを作りました。冷暖房負荷の減少

老朽化した蛍光灯器具をLEDで更新・配置最適化しました。約7kw減

抵抗制御式エレベータをインバータ制御に更新しました。

2013年度 (換算CO2排出量上半期296t+下半期311t=通期607t)

老朽化したコンプレッサー(1台)を、ダウンサイジングして更新しました。

老朽化したコンプレッサー(1台)を、ダウンサイジングしてインバーター制御タイプに交換しました。

製造現場の老朽化した水銀灯(3灯×700W)をLED灯(3灯×140W)に交換しました。

製造現場の蛍光灯器具追加・更新を、今後LED照明で行うことにしました。追加4基、更新1基

2012年度 (換算CO2排出量上半期307t+下半期298t=通期605t)

古いプレス機(VSモーター)を新型機(インバータ制御)に置き換えました×2台。

エコアクション21 認証取得しました。

第一工場1階の照明スイッチを配電盤外に出しました。(配電盤をいちいち開けて点灯・消灯していた為面倒で始業から全点灯しがちだった)

無停止箱替機を設置可能な順送プレス全台に導入完了しました。

2011年度 (換算CO2排出量上半期223t+下半期312t=通期535t)

製造現場の老朽化した水銀灯(18灯×700W)をセラミックメタルハライド灯(18灯×360W)に交換しました。

照明・エアコン等の節電運用の取り組みをはじめました。

プレス機の効率を上げるため、無停止箱替機を内製・導入しました。

可燃ごみ、不燃ごみ、リサイクル行き紙・プラスティック等の質量を測定記録するようにしました。

プレス機(1台)のモーターを、VSモーターからインバータ制御に交換しました。

老朽化した事務所エアコン(1台)を、新型に交換しました。

老朽化した蛍光灯(ラピッドスタート器具)を、Hf式器具に交換し、照度過剰の場所は本数削減しました。

屋外のレフ電球による照明を、球切れした所から防水LED電球に交換しました。

2010年度 (換算CO2排出量583t)

老朽化したコンプレッサー(1台)を、インバーター制御タイプに交換しました。

コンプレッサーの排気ダクトを設置し、周辺温度上昇による夏場の効率低下を減らしました。

白熱電球(交換用備品購入)を、LED電球に切り替えました。

2009年度 (換算CO2排出量615t)

老朽化したコンプレッサー(1台)を、インバーター制御タイプに交換しました。

・健康経営優良法人認定

刈鈑工業では、従業員の健康維持が、製品の品質・生産量の維持、安定経営に重要なキーであるとして、健康維持への配慮に勤めて参りました。

この度、刈鈑工業は、2019年度から連続して健康経営優良法人に認定されました。

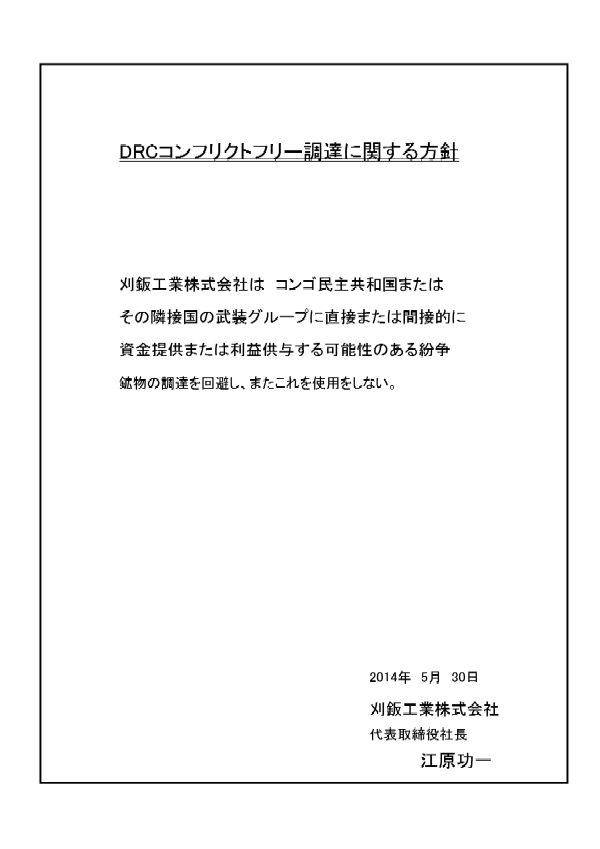

・紛争鉱物の使用について

刈鈑工業では、コンゴ民主共和国及びその周辺国から産出され、人権侵害や非人道的行為にかかわる金、タンタル、タングステン、錫を購入・使用しません。